بال اسکرو

ماشین ابزارهایی که به کمک کامپیوتر هدایت می شوند را فرز CNC می نامند.

ماشین آلات فرز CNC کمک شایانی به تولید قطعات مختلف از ساده تا پیچیده در صنایع گوناگون می کنند.

این مدل از ماشین آلات فرز CNC با توان، سرعت و دقت بسیار بالا قابلیت فرزکاری، برش، براده برداری و سوراخکاری انواع فلزات از قبیل فولاد، آهن، استیل، آلومینیوم، نیکل، برنز، مس، برنج، انواع سنگ، پلاستیک های صنعتی، چوب و فرآورده های چوبی را دارا می باشد.

استفاده آسان - کار کردن با ماشین آلات فرز cnc برای مبتدیان بسیار آسان است. - امکان اپراتوری چند ماشین فرز cnc در یک زمان. - برخی از ماشین آلات فرز cnc نیازی به اپراتور ندارند. (فقط در موارد اظطراری با اپراتورشان تماس میگیرند) - تولید هر چیزی در زمان کوتاه با ماشین آلات فرز cnc میسر می باشد.

راندمان کاری بالا - قابلیت کار کردن تقریباً به صورت مداوم، 24 ساعت در شبانه روز و 365 روز سال را دارا میباشند.

گسترش گزینه ها - قابلیت های دستگاه را با به روز کردن و یا تغییراتی در نرم افزار مورد استفاده گسترش دهید.

عدم نیاز به نمونه سازی - برنامه های جدید امکان حذف نمونه سازی اولیه را در کار با ماشین فرز cnc فراهم میکنند که خود باعث صرفه جویی در وقت و هزینه میباشد.

دقت - قطعات با یکدیگر منطبق هستند.

کاهش ضایعات نمایش خطاها در ماشین آلات فرز cnc باعث کاهش ضایعات شده و هدر رفتن متریال مورد استفاده را به حداقل می رساند.

.

.

.

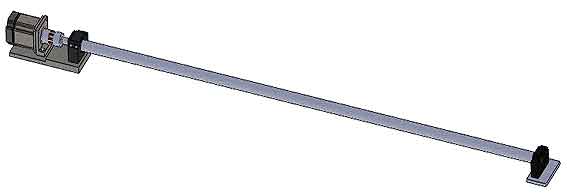

بال اسکرو

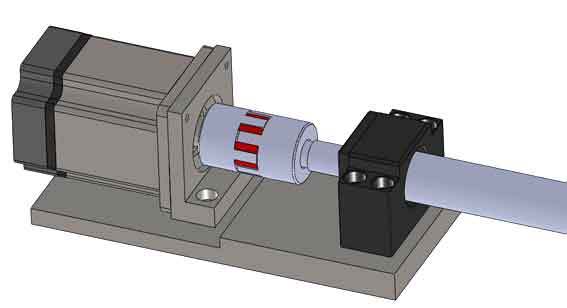

در صورتیکه موتور مورد نظر خود را انتخاب کرده باشید مرحله بعدی انتخاب بال اسکرو ، هولدرهای ابتدا و انتهای بال اسکرو و همچنین کوپلینگ جهت اتصال موتور به بال اسکرو می باشد . طبق شکل زیر :

نوع انتقال قدرت از موتور به محورها در طراحی هولدرها موثر است . اگر موتور مستقیما توسط کوپلینگ به بال اسکرو وصل شود در آن صورت موتور ثابت بوده و به قطعه نگهدارنده که روی بدنه ثابت شده است پیچ می شود . در صورتیکه با تسمه تایمینگ به محرک وصل شود در آن صورت برای اتصال موتور از 3 روش استفاده می شود . چرا که باید مکانیزمی ایجاد شود تا بتوان تسمه تایمینگ را شل و سفت کرد . در روش اول موتور به هولدر پیچ و ثابت می باشد و تسمه تایمینگ توسط مکانیزم سفت کن ، سفت می شود . در روش دوم هولدر نگهدارنده موتور را متحرک می سازند و ابتدا موتور را به هولدر محکم می نمایند و سپس هولدر را را آنقدر جابجا می کنند تا تسمه سفت شده و پیچ های هولدر را سفت می کنند . در یک حالت هم که غیر استاندارد است ، محل سوراخ پیچ موتور را به صورت شیار می سازند و آن قدر موتور را عقب می کشند تا تسمه سفت شود ، بعد پیچ ها را سفت می کنند . حالت اول بهینه ترین روش می باشد و حالت سوم اصلا توصیه نمی شود.

اگر از سیستم کوپلینگ می خواهید استفاده کنید بدانید که کوپلینگ ها بسیار متفاوت می باشند . در شکل زیر نمونه های مختلفی از آنها آمده است . بعضی از آنها مخصوص تغییر زاویه دوران است . بعضی برای گرفتن لرزش های موتور ( در استپر موتورها ) است و بعضی برای انتقال راستای دوران است . در فصل خودش توضیحات مفصلی در خصوص کوپلینگ هاخواهم داد.

اگر از سیستم بال اسکرو برای انتقال قدرت استفاده می کنید چند نکته ضروری را باید بدانید . نکته بسیار مهم اول اینکه بال اسکرو هیچ گونه بار شعاعی را تحمل نمی کند . نیروهای عمود بر بال اسکرو باید توسط ریل ها مهار شده باشد . بال اسکرو فقط در راستای محور تحمل نیرو دارند . نکته دوم تمامی بارهای وارد بر بال اسکرو فقط باید در یک سر بال اسکرو مهار شود . برای این کار می توانید از دو عدد بلبرینگ جهت دار در یک طرف بال اسکرو ( سمت موتور ) استفاده نمائید . نیروهای فشاری و کششی در این نقطه مهار می شود و طرف دوم بال اسکرو فقط با یک بلبرینگ معمولی به صورت آزاد از طرفین قرار دارد . علت این امر جلوگیری از هر گونه فشار ناشی از بارهای کمانشی در اثر نیروهایی مانند گرمایش ، سرمایش در طول ، تلرانس های مونتاژ و ... می باشد .

نکته بعدی طول بال اسکرو می باشد . در صورتیکه طول بال اسکرو از حدود یک متر و شصت تا یک متر و هشتاد سانتی متر بیشتر شد شما باید از سیستم مهره گردان استفاده نمایید . در این حالت موتور روی محور متحرک و در کنار بال اسکرو قرار دارد . در طول های پایین تر می توانید مهره را توسط قطعات آماده موجود در بازار و یا قطعات ساخت خود به بدنه محکم نمایید و با چرخاندن پیچ بال اسکرو محور را به جلو یا عقب حرکت دهید . در این حالت موتور در ابتدای بال اسکرو و روی محور ثابت قرار دارد . در طول های بلند ، بال اسکرو روی محور ثابت ، محکم می شود و دوران ندارد ولی مهره بال اسکرو به همراه تسمه تایمینگ به موتور وصل شده و با چرخاندن مهره ، محور متحرک به جلو و عقب می رود.

نکته دیگر در مورد بال اسکروها سبک تراش ابتدا و انتهای آنها می باشد . در ابتدا بدانید که بال اسکروها قطعات آبکاری شده می باشد و آبکاری آنها سطحی بوده و با گذر از سطح درونی ، عمق میل بال اسکرو امکان تراش و پیچ زنی وجود دارد . جهت تراش مهره از دستگاههای تراش استفاده می شود . در صورتیکه مهره بال اسکرو توسط فک سه نظام گرفته شود ، آسیب می بیند . برای اینکار باید از یک بوش شیاردار استفاده نمود . به گونه ای که قطر داخلی جوش با قطر خارجی بال اسکرو یکی باشد . با اینکار بعد از سفت کردن بوش ، فشار سه نظام بطور یکنواخت روی بال اسکرو پخش می شود .

برای تراش بال اسکروها باید از قطعات واسط نیز استفاده شود به گونه ای که جلوی لنگی ناشی از دوران گرفته شود . در صورتیکه حین تراشکاری ، بال اسکرو لنگ باشد ، سر و ته تراشیده لنگ خواهد بود و بعد از مونتاژ در دستگاه CNC اثرش کاملا نمود پیدا می کند . نحوه مونتاژ بال اسکرو به روی بدنه را به گفتار بعدی و حین ساخت واگذار می نمایم . محور دستگاه و میز دستگاههای CNC یک بحث فوق تخصصی است و در جایگاهش که فکر کنم فصل بعد باشد مفصل صحبت می کنم .

میز دستگاه

اما بد نیست چند اشاره کوچک داشته باشیم . در CNC های ماشین افزار که شامل تراش و فرز می باشد ، بدنه ریخته گری شده ، تنش گیری می شود و سپس جهت صفحه تراش دروازه ای فرستاده می شود . در دستگاهCMM که قرار است تا دقت میکرون را بدست بدهد ، میز باید هیچ واکنشی نسبت به سرما و گرما و تنش های درونی نداشته باشد . به همین دلیل میز این دستگاهها و همچنین محورهای آنها از جنس سنگ گرانیت می باشد . در دستگاههای فلیم کات یا هوابرش و پلاسما ، میز دستگاه چند تیکه است و از پروفیل ساخته می شود و در محل مشتری جمع شده و تراز می شود .

توضیح بهتر : قرار دادن تابلو برق داخل بدنه به دلیل کوتاه شدن سیم های کنترلی و کم شدن نویز به میزان زیاد و جدا کردن تابلو برق از بدنه دستگاه به دلیل لرزش های مکانیکی و ... ، اینکه چون چه خاصیتی دارد و چه کمکی به بدنه و محورها می کنند و ... در فصل بعدی مفصل خواهم گفت .

اسپیندل موتور

در گفتار قبل ، از اسپیندل موتور صحبت کردیم که معمولا در محور آخر نصب می شود . فرق این موتورها و موتورهای معمولی در چند چیز است . اولین و مهمترین آن بلبرینگ های ابتدا و انتهای موتور می باشد . این بلبرینگ ها باید دور بالا باشد و توان حرکت در دورهای 18000 دور بردقیقه و بالاتر را داشته باشند . جهت خنک کردن این موتورها از 3 روش استفاده می شود . در روش اول مانند موتورهای آسنکرون از پروانه در انتهای موتور استفاده شده و سیستم هوا خنک می باشد . اما از آنجائیکه دور موتور بسیار بالا می باشد پره های پروانه کوچک می باشد و به گونه ای طراحی شده که جریان هوای مورد نیاز خنک کردن از کنار موتور را تامین می کند .روش دوم نیز که آن هم سیستم هوا خنک می باشد از فشار باد بهره گیری شده است . به این صورت که باد ، با فشار به بلبرینگ های موتور برخورد می کند و آن را خنک می نماید . در روش سوم جریان آب درون پوسته موتور گردش داشته و موجب خنک کردن پوسته موتور می شود .

وقتی به مکانیزم بسیا ساده اسپیندل موتور و قیمت بالای آن نگاه می اندازم واقعا حسرت می خورم و منتظر روزی هستم که بشنوم شرکتی در کشور خودمان اسپیندل موتور می لرزد . بدنه این موتورها آلومینیوم فورج شده به صورت پروفیل است . درپوش ابتدا و انتهای آن آلومینیوم دایکست شده است و روتور آن یک شفت سنگ خورده می باشد . بلبرینگ هایش از نوع دور بالاست که در بازار موجود است و خلاصه فقط توجیه اقتصادی می خواهد که باتوجه به گسترش تعداد CNC سازها و همچنین استفاده این موتورها در دیگر ماشین آلات به زودی این توجیه هم موجه خواهد شد.

این موتورها با تغییر فرکانس تغییر دور می دهند و برای این کار یک اینورتر مورد نیاز است . در صورتیکه فرکانس به 300 هرتز برسد ، یعنی 6 برابر فرکانس برق شهر ، دور موتور 6 برابر دور نامی موتور شده و خروجی 16000 دور بر دقیقه به دست می آید . اینورتر در لاله زار تهران به وفور و در انواع و اقسام آن دیده می شود . شرکتهای ایرانی هم اینورترها را ساخته اند . امیدوارم که به زودی بتوانند بااستفاده از تکنولوژی های بالاتر ، در بازار رقابت محصول بهتری را ارائه دهند . ما در دستگاه های خود از اینورترهای دلتا ( ) استفاده می کنیم . البته مارک های دیگر که قیمت بسیارپایین تر داشته و کیفیت خوبی دارند هم معرفی شده است که بعد از تست ، آنها را خدمتتان معرفی می کنیم .

انرژی چین

یک مطلب دیگر در دستگاههای CNC نحوه انتقال برق از تابلو برق تا محورها و موتورها می باشد .برای اینکار از انرژی چین یا انرژی گاید استفاده می شود . سیم ها که دائما در حال باز و بسته شدن می باشند ، در صورتیکه شعاع خمشی آنها از حد معینی کمتر باشد موجب قطع کابل و سیم ها می شود . وظیفه انرژی چین ها تامین حداقل شعاع خمش مجاز می باشد این انرژی چین ها که مانند زنجیر تانک می باشند کابل ها را درون خود می گیرند و با جلو و عقب رفتن محورها شعاع خمش مجازی را برای کابل به دست می دهند . محاسبات مربوط به این انرژی چین ها را در گفتار بعد خدمتتان ارائه خواهم کرد .

نحوه بستن قطعه

مطلب بعدی نحوه بستن قطعه کار بر روی میز می باشد . روشهای بسیار متنوعی برای اینکار موجود است . یک روش استفاده از سیستم های وکیوم می باشد . در دستگاههای تراش و فرز از سه نظام ها و گیره های اتوماتیک هم استفاده می شود . در گفتار بعد از زمینه با شیار T شکل استفاده خواهیم کرد و در فصل بعد تمامی میزها را خدمتتان ارائه خواهیم کرد . اگر بخواهیم ادامه دهیم مطالب زیادی مانده است مانند میکروسوئیچ ها و نحوه اتصال آنها مانند کاور بندی دستگاه و یا استانداردهای رنگ ماشین آلات . اما اجازه می خواهم که این گفتار را در همین جا خاتمه دهم و گفتار بعدی را با شرح کامل ساخت یک CNC روتر جهت تراش بر روی چوب ادامه دهم ، امیدوارم که تا اینجا مطالب مفید و سودمند بوده باشد

********

سروموتور

سروموتور به انگلیسی: Servomotor یا موتور کنترل به انگلیسی: Control motor نوعی از موتورهای الکتریکی است که با هدف بکارگیری در سیستمهای کنترل فیدبک طراحی میشود. لختی (اینرسی) در این موتورها پایین بوده و در نتیجه تغییر سرعت در این موتورها بسیار سریع است. معمولا قطر این موتورها کم اما درازای آنها زیاد میباشد

سرو موتور یک دستگاه کوچکی است که یک محور (shaft) خروجی دارد. این محور قادر است تا در یک موقعیت و زاویه ای خاص با ارسال سیگنال رمزی قرار گیرد. در واقع چگونگی حرکت وموقعیت های زاویه ای این محور خروجی توسط دسته ای از سیگنالهای رمزی که برای سیم کنترل آن تعریف می شودکنترل می شود. برای طول مدت زمانیکه یک سیگنال فعال بوده و یک پالس برروی خط ورودی آن قرار دارد این محور خروجی در موقعیت خاص زاویه ای که مختص آن سیگنال است قرار می گیرد و با تغییر سیگنال رمزی موقعیت زاویه ای تغییر می کند. در عمل سرو موتورها در صنایع رباتیک وتولیدات صنعتی مانند موتورهای کنترل کننده هواپیماها کنترل موقعیت سطوح ( مانند آسانسورها و … ) و… کاربرد وسیعی دارند .

در کاربردهای مـدرن ، واژه سرو یا مکانیــسم سرو به یک سیستم کنـترلی فیدبک که متغیر کنترل شونده ، موقعیت یا مشتق موقعیت مکانیکی به عنوان سرعت و شتاب است، محدود می شود.

یک سیستم کنترلی فیدبک ، سیـستم کنـترلی است که به نگهـداشتن یک رابطه مفروض بین یک کمیت کنـترل شده و یک کمیـت مرجع ، با مقایسه توابع آنها و اسـتفاده از اختلاف به عنوان وسیله کنترل منجر می شود.

سیستم کنـترلی فیدبک الکتریکی ، عموما برای کار به انرژی الکتـریکی تکیه می کند . مشخصـات مهمی که معمولا برای چنین کنترلی مورد نیاز است ، عبارتند از :

۱- پاسخ سریع ،

۲- دقت بالا ،

۳- کنترل بدون مراقبت و

۴- کارکرد از راه دور .

نیاز های چنین کنترلی عبارتست از :

۱- وسیله آشکار سازی خطا ،

۲- تقویت کننده و

۳- وسیله تصحیح خطا ،

هر عنـصر هدف ویژه ای در هماهنگ کردن کمیت مرجع با کمیت کنترل شده ایفا می کند . وسیله آشکـــارسازی خـطا هنــگامی که کمیـت تنظیم شده متفاوت از کمیت مرجع است ، خطا را آشکار می کند . سپـس یک سیگنـال خطا به تقویت کنـنده ای که قــدرت وسیله تصـحیح خطا را فراهم می کند می فرسـتد . با این تـوان وسیـله تصـحیح خطا ، کمـیت کـنترل شـده را آنـچنـــان تغییر می دهد که با ورودی مرجع هماهنگ گردد .

به موتورهـایی که به سرعـت به سیگنال خطا پاسخ می دهنـد و سریعا به بار شتاب می دهنـد سرو موتور گفته می شود . نسبت گشتاور به اینرسی (T/J) یک جنبه بسیار مهم یک سرو مـوتور است ، زیرا موتور با این فاکتور شتاب می گیرد .

۱- گشتاور خروجی موتور باید متناسب با ولتاژ بکار گرفته شده آن باشد .

۲- جهت گشتاور سرو موتور باید به پلاریته لحظه ای ولتاژ کنترل بستگی داشته باشد .

سرو موتور به دو دسته کلی سرو موتورهای AC و سرو موتورهای DCتقسیم می گردد .

سرو موتورهای AC عموما به سرو موتورهای DCترجیح داده می شوند ، بجز برای استفاده در سیستمهای با قدرت خیلی بالا، سرو موتورهایAC به دلیل اینکه نسبت به سرو موتورهای DCدارای بازده بیـشتری هستنـد ترجیـح داده می شونــد . اگــر چه تلفـات تـوان نگــرانی اصـلی در سرومکانیسمها نیستند ، یک موتور پربازده از تلفات بیش از اندازه توان جلوگیری می کند

سروموتورها

یکی از پر کاربرد ترین قطعات در دستگاه های CNC سروموتور ها می باشند که AC Brushless Servo Motor ها بهترین گزینه در این گونه دستگاه ها می باشند. در این کاربرد حرکت گشتاور تولیدی توسط شفت موتور به وسیله بال اسکرو و راک و پینیون ها به حرکت خطی دقیق و سریع تبدیل می شوند. کنترلر دستگاه دستورات Gcode را به صورت پالسی به درایور موتور ارسال می کند و درایور، موتور را در دقیق ترین موقعیت خواسته شده قرار می دهد. دقت حرکت به تعداد تقسیمات انکدر و کیفیت ساخت سروموتور و درایور آن بستگی دارد.

**********

اسپیندل موتور

وجود اسپیندل در دستگاه های سی ان سی (cnc ) چوب ، سنگ و دستگاه هایی که عملیات حکاکی و براده برداری انجام میدهندالزامیست . پس اسپیندل موتور یکی از اجزای اصلی دستگاههای سی ان سی می باشد. مبنا و اساس کار اسپندل چرخاندن سریع ابزاراست .بطوری که دوران آن به ۲۴۰۰۰ دور در دقیقه میرسد. چرخش ، قدرت براده برداری ایجاد میکند و هر چقدر سریعتر باشد کیفیت براده برداری بیشتر است . اسپیندل موتور در خانواده موتورها در سری AC موتورها محسوب می شود.موتور های AC پرسرعت یعنی (High speed )هستند که به وسیله داریو های فرکانس بالا کنترل می شوند . نکته : جهت افزایش دور اسپیندل می توانید آنرا به یک اینورتر وصل کنید. البته باید دقت کنید توان اینورتری که انتخاب می کنید با توان موتور اسپیندل شما هم خوانی داشته باشد . در انتخاب اسپیندل باید مواردی نظیر ۱- قدرت ۲- سرعت ۳- سیستم خنک کنندگی : آب خنک یا هواخنک ۴ – مدل ابزار گیری را مد نظر قرار دهید. قدرت موتور اسپیندل : هر چه قدرت بیشتر باشد احتمال درگیر کردن ابزار در حین ماشین کاری راکاهش میدهد و میتوان عمق بیشتری را ماشین کاری کرد البته قدرت زیاد هم قیمت را افزایش میدهد .شما میتوانید باتوجه به متریال قطعه کار خود توان و قدرت اسپندل مورد نیاز خود را انتخاب کنید . و درباره این موضوع که با سی ان سی خود چه کاری انجام خواهید داد از سارندگان و یا وارد کنندگان دستگاه مشاوره بگیرید. برای کار روی چوب توان ۲٫۲ کیلووات به بالا مناسب است. .برای کار روی سنگ توان ۵٫۵ کیلوات به بالا پیشنهاد میشود. سرعت : سرعت اسپیندل پیش نیاز سرعت پیشروی ماشین کاری ست. همچنین کیفیت سطح کار با سرعت بالا افزایش میابد معمولا در سرعت زیاد، احتمال شکستن ابزار کم میشود.سرعت بره برداری نیز افزایش می یابد. در اسپیندل های با هواخنک میشوند با افزایش سرعت ، صدای اسپیندل زیاد میشود به طوریکه صدای اسپیندل هواخنک ۶۰۰۰ دور برای کارطولانی غیرقابل تحمل است. ولی در اسپندل موتور های آب خنک صدا آن بسیار کم و روانتر است . برای کار چوب سرعت خیلی زیاد (بیش از ۳۶۰۰۰) چوب را میسوزاند و رنگ سطح را تغییر میدهد. در cnc طلا ، سرعت و جلای سطح ماشین کاری، رابطه مستقیم دارند و تا ۶۰۰۰۰ دور هم در ایران استفاده میشود. برای cnc چوب، سرعت بین ۱۸۰۰۰ تا ۲۴۰۰۰ دور در دقیقه پیشنهاد میشود. برای اسپیندل دستگاه cnc طلا سرعت ۲۴۰۰۰ دور و بیشتر کاربرد دارد. برای کار سنگ سرعت ۱۸۰۰۰ تا ۲۴۰۰۰ دور توصیه میشود. همانطور که در بالا به آن اشاره کردیم برای کنترل سرعت اسپیندل از اینورتر استفاده میگردد. ابزار گیر : وظیفه ی اصلی اسپیندل گرفتن و چرخاندن ابزار است. نحوه ی گرفتن ابزار معمولا از دو نوع استاندارد پیروی میکند. مورس : یک قلم بند مخروطی داخل قسمت مخروطی اسپیندل قرار گرفته و با فشار هوا فیکس میشود. در این روش تعویض ابزار سریع و راحت است و معمولا در اسپیندل های toolchang که تعویض ابزار اتوماتیک است از استاندارد مورس استفاده میگردد. ER Collet : قطعه ای که اصطلاحا فشنگی نامیده میشود و به شکل مخروطی ست ، داخل قسمت مخروطی سر اسپیندل قرار میگیرد با بسته شدن مهره ، فشنگی داخل رفته و علاوه بر فیکس و مرکز کردن ابزار، در محل خود محکم میشود. -

درود بی پایان و خداقوتی جانانه بر تلاش گران و کارآفرینان گلپایگانی.

واقعاً دست مریزاد.